HACCP – Der globale Standard des Verbraucherschutzes

Entwicklung des Konzepts

Das Hazard Analysis and Critical Control Points-Prinzip (deutsch: Gefahrenanalyse kritischer Lenkungspunkte) wurde 1959 entwickelt, als die US-Behörde NASA einen Lieferanten von 100 % sicheren Nahrungsmitteln für Missionen im Weltraum suchte. Um diese Anforderung zu erfüllen, wandte der Lebensmittelkonzern „Pillsbury“ die ursprünglich für den militärischen Einsatz entwickelte FMEA-Analyse auf die Lebensmittelindustrie an – und etablierte damit ein Standardverfahren zur Gewährleistung der Lebensmittelsicherheit, das bis heute weltweit eingesetzt wird.

1993 nahmen die Vereinten Nationen das HACCP-Verfahren in den „Codex Alimentarius“ auf, die international gültige Sammlung von Standards der Lebensmittelsicherheit. In den USA wurde das Konzept bereits 1985 gesetzlich vorgeschrieben, die EU folgte 2004 mit der Verabschiedung des neuen Hygienepaktes.

Prinzip des HACCP

Das HACCP-Konzept ist ein Instrument, das Lebensmittelproduzenten helfen soll, die Sicherheit ihrer Produkte zu überwachen und gewährleisten. Dazu werden zunächst diejenigen Prozessschritte während der Verarbeitung erfasst, während denen es zu einer physischen, chemischen oder biologischen Verunreinigung der Produkte kommen kann. Diese kritischen Schritte können anschließend überwacht und präventive Maßnahmen zur Verringerung der Risiken eingeleitet werden.

Um die Effektivität des HACCP-Konzepts zu gewährleisten, muss es für jede Anwendung individuell erstellt werden. Dafür sind von der UN die folgenden sieben Schritte vorgegeben:

1. Durchführung einer Gefahrenanalyse

Die Durchführung einer Gefahrenanalyse ermöglicht es, Gefahren für die Lebensmittelsicherheit zu erkennen und präventive Maßnahmen gegen diese zu entwickeln.

2. Festlegung von kritischen Kontrollpunkten

Ein kritischer Kontrollpunkt ist ein Prozessschritt, der sich eignet, um Verunreinigungen der Produkte zu erkennen und Gegenmaßnahmen einzuleiten.

3. Festlegung von Grenzwerten

Für jeden kritischen Kontrollpunkt müssen obere und untere Grenzwerte festgelegt werden, die nicht über- bzw. unterschritten werden dürfen.

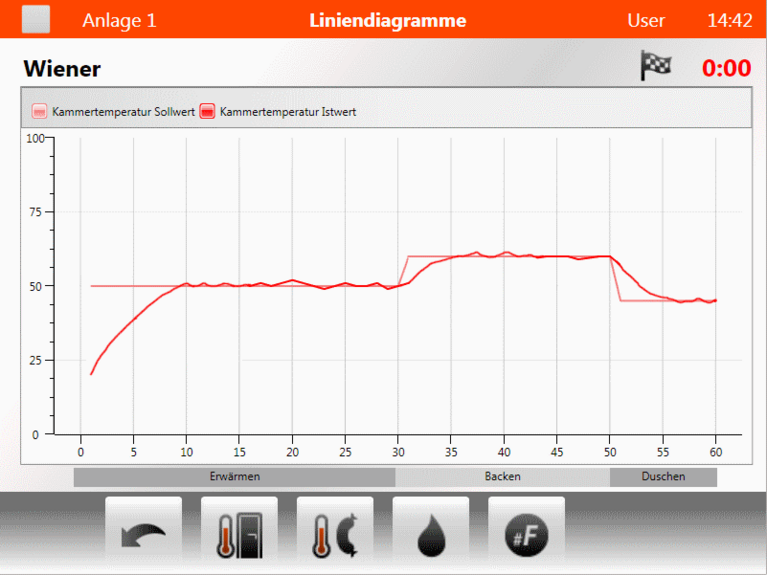

4. Überwachung der kritischen Kontrollpunkte

Überwachungsprozesse müssen gewährleisten, dass die Werte aller kritischen Kontrollpunkte zu jeder Zeit innerhalb der Grenzwerte liegen. Ist dies nicht der Fall, wird ein Alarm ausgelöst.

5. Einleitung von Gegenmaßnahmen

Melden die Überwachungsprozesse an einem kritischen Kontrollpunkt eine Abweichung von den Soll-Werten, müssen Gegenmaßnahmen eingeleitet werden, um die sicheren Bedingungen wiederherzustellen.

6. Überprüfung der Effizient des erstellten HACCP-Systems

Eine Überprüfung des erstellten HACCP-Systems garantiert dessen planmäßige Funktion und die Sicherheit der hergestellten Produkte. Dazu müssen sowohl die erstellten HACCP-Pläne, als auch die festgelegten kritischen Kontrollpunkte und deren Grenzwerte überprüft und Stichproben während der Produktion genommen werden.

7. Dokumentation der Maßnahmen

Alle Schritte der HACCP-Erstellung – wie z.B. die Gefahrenanalyse, der HACCP-Plan und Aufzeichnungen von Überwachungsmaßnahmen – müssen zur späteren Einsicht dokumentiert und aufbewahrt werden.